PERFECTLIGHT 泊菲莱 μGAS1000 微量气体反应评价系统

μGAS1000 微量气体反应评价系统是基于泊菲莱科技多年对气密性玻璃反应系统的研发经验,为满足客户光催化实验需求而研发的实验设备。适用于有微量气体产生的催化反应,如光催化分解水、光催化CO₂还原反应等。

μGAS1000 微量气体反应评价系统主体将软件及控制单元、气体循环及自动取进样模块和反应器模块集成化。

一、关键特征

1、PC端软件控制,实时显示反应过程信息及结果数据

μGAS1000 微量气体反应评价系统的电脑端软件可对系统、气相色谱仪、真空泵实现一体化控制,并通过可控制取样结构,实现全自动在线取样、进样。PC端控制软件可记录如实验人、样品名称、实验所用光源型号、滤光片型号、溶液体积等实验信息。同时,可实时记录并保存如反应温度、反应压力等反应过程参数,实现实验记录无纸化,实验数据结果可导出(格式:.xlsx),并进行长时间全自动动态气密性测试。反应过程参数更直观,数据呈现度高。

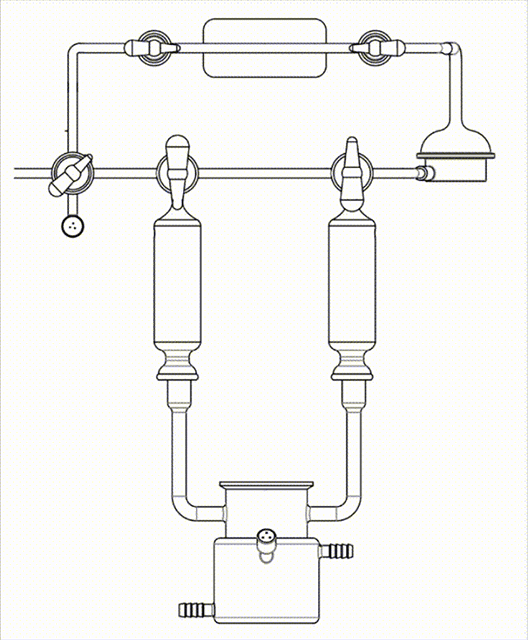

图1μGAS1000 微量气体反应评价系统的软件界面

μGAS1000 微量气体反应评价系统的上位机软件利用软件内置的计算方法,读取气相色谱仪的测试数据,通过软件界面生成报表计算出气体产量、反应速率等数据,并可通过控制加热模块对系统进行预热,有效避免因真空脂固化导致的阀门抱死问题。全新的自动化控制设计,保证μGAS1000 微量气体反应评价系统可与任意型号真空泵兼容。

图2.μGAS1000 微量气体反应评价系统导出的实验数据

2、气体循环及自动取进样模块保证微量气体分析的高稳定性与准确性

μGAS1000 微量气体反应评价系统的气体循环模块主要由循环管路和气体循环动力源组成,循环管路体积230 mL。循环管路为高硼硅玻璃材质,窄管路内径为3 mm,气体阻力小。气体循环动力源采用无源磁驱扇叶泵,无氢爆风险,不产生电解水析氢干扰,提供循环动力恒定,且系统内部气体压力在3 kPa以上即可保证混合效果良好,H₂、O₂、CO₂等气体可在10 min内混合均匀,准曲线线性回归度>0.999,同一浓度连续四次进样,RSD<3%,准确性达科学级水准。

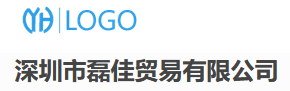

图3.μGAS1000 微量气体反应评价系统气体循环示意图及正面图

μGAS1000 微量气体反应评价系统的自动取进样模块取样结构采用专利取样阀岛(专利号: 2022219141302),可实现全自动在线取样、进样功能。相较于传统旋转型多通取样阀,该款取样阀岛动作结构少,动作简单,可有效避免取样阀动作时导致的空气泄露。取样阀岛可配备0.5、1、2、3、5 mL体积定量环,根据反应过程中的不同气体产量调节灵敏度,最大取样比1:88。通过取样阀岛可实现全自动背景气功能,精准控制背景气体进气量,促进气体循环,同时可有效避免因手动扎针注入背景气带来的空气干扰,影响实验数据的准确性。μGAS1000 微量气体反应评价系统的最大允许载气压力>0.5 MPa,适配于多品牌多型号复杂配置的气相色谱仪。

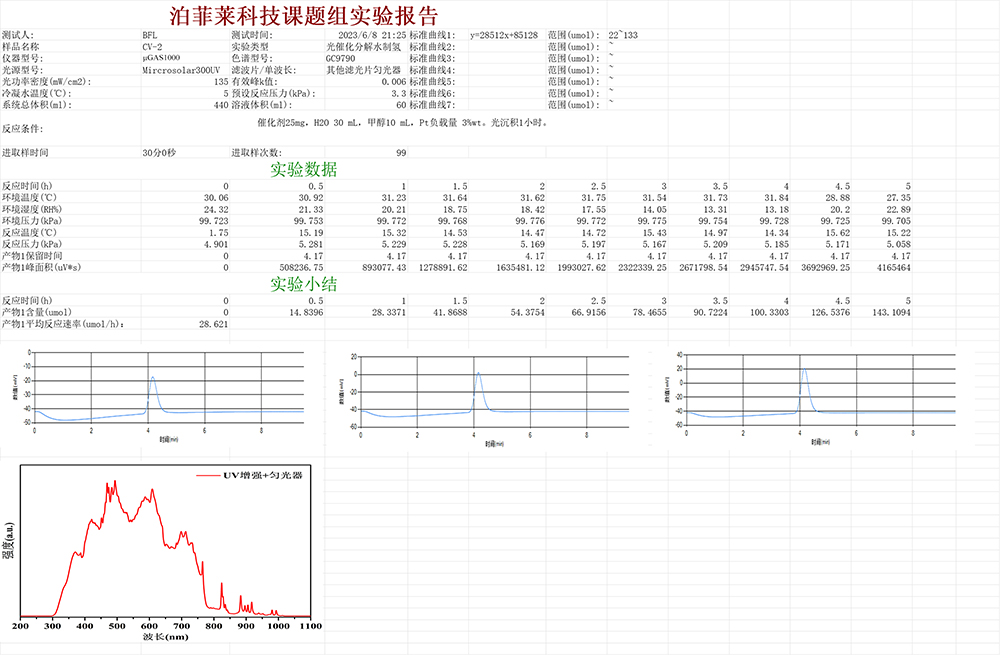

3、多种类型光反应器可选,满足不同反应类型的需求

μGAS1000 微量气体反应评价系统的新型反应器可通过设置在测温口处的热电偶测量、记录并显示实时反应过程中的反应温度;可根据实际实验需求,定制多种反应类型的反应器,包含但不限于气-固相光催化反应器、气-液-固相光催化反应器、光电催化反应器、电催化反应器和光致热催化反应器等。

μGAS1000 微量气体反应评价系统的新型反应器采用控温层与反应器腔体一体式设计,传热效率高,实验温度控制精度高,可有效保证实验重复性。

图4.μGAS1000 微量气体反应评价系统的新型反应器光催化分解水反应器(左),光催化CO₂还原反应器(右)

μGAS1000 微量气体反应评价系统的新型反应器还采用内锥带台法兰与O型槽链式夹反应器,辅助提升系统气密性,可满足微量催化剂、微量反应液的实验需求。新型反应器采用新型球磨压力传感器,并优化密封工艺,在保证气密性的同时可以实现快速更换,出现故障时用户可自行更换,无需工程师上门或寄回公司返修,节约用户时间和维修成本。

二、应用领域

光催化/光电催化CO₂还原

光催化表观量子产率测试

光催化全解水

光催化产氧率测试

光催化产氢

PEC光电催化分解水

电催化分解水

三、产品参数

| 系统管路 | |

| 绝压真空度 | ≤0.5 kPa,以绝对零点为基准,杜绝差压表受温湿度等因素变化造成的数值波动 |

| 使用压力范围 | 0 kPa~常压 |

| 管路材质 | 高硼硅玻璃,高化学惰性,无吸附 |

| 阀门工艺 | 高硼硅玻璃材质(无金属部件),采用对磨精磨工艺 |

| 阀门数量 | 6 |

| 真空脂 | 进口Apiezon H高温真空润滑脂,耐化学品的侵蚀,低蒸汽压力,低挥发性,工作温度:-10℃到+200℃ |

| 系统总体积 | 440 mL,系统富集能力强 |

| 反应器体积 | 210 mL,建议使用体积:40~ 80 mL |

| 储气瓶容积 | 150 mL,用于系统扩容,满足高产量催化剂活性的测试需求 |

| 管路控温 | 循环管路及进样管路均可进行控温,最高可控120℃ |

| 冷阱 |

|

| 全自动取样模块 | |

| 取样方式 | 取样模块位于系统,非色谱取样,有效缩短循环管路长度,提高气体循环效率; |

| 定量环 | 标配5 mL,可选配0.5 mL、1 mL、2 mL、3 mL,灵敏度可调 |

| 全自动进背景气功能 |

|

| 允许载气压力范围 | 最高0.5 MPa,适配于复杂配置的气相色谱仪 |

| 气体循环参数 | |

| 气体混匀时间 | H2、O2混匀时间均小于10 min |

| 线性 | 标准曲线线性回归度R2>0.999 |

| 重复性 | 连续四次进样,RSD<3% |

| 气体循环动力源 | 无源磁驱扇叶泵 |

| 取样方式 | 专利取样阀岛,全自动在线取样模块位于系统,非色谱取样 |

| 循环管路 | 所有循环管路均为高硼硅玻璃材质,窄管路为内径为3 mm, |

| 其他参数 | |

| 光防护罩 | 便携式光防护罩,可有效防止光污染; |

| 真空泵 | 抽气速率:6 L/s; |

| 杜瓦瓶(选配) | 400 mL杜瓦瓶,搭配瓶盖,有效抑制液氮损失; |

| 整机尺寸/mm | 660(L)×540(W)×750(H) |

| 软件控制单元 | |

| 4.3英寸液晶显示屏,实时显示系统压力、环境温度、环境湿度; | |

| 上位机软件控制,功能强大,数据呈现度高,过程参数全记录; | |

| 实验参数全记录、过程参数(反应温度、压力等)实时保存,实验记录无纸化,结果可导出; | |

| 内置计算方法,可读取检测设备数据,直接显示反应速率等数据; | |

| 具有全自动动态气密性测试功能,气密性随时测; | |

| 内置仪器方法,控制取样阀岛,实现全自动在线取样、进样、背景气体注入; | |

| 软件可直接控制气相色谱仪和真空泵的启停; | |

| 可对系统进行预热,有效避免真空脂固化导致的阀门抱死; | |

| 反应参数监测精度 | 反应压力:1 Pa,反应温度:0.01℃; |

四、现场实测数据

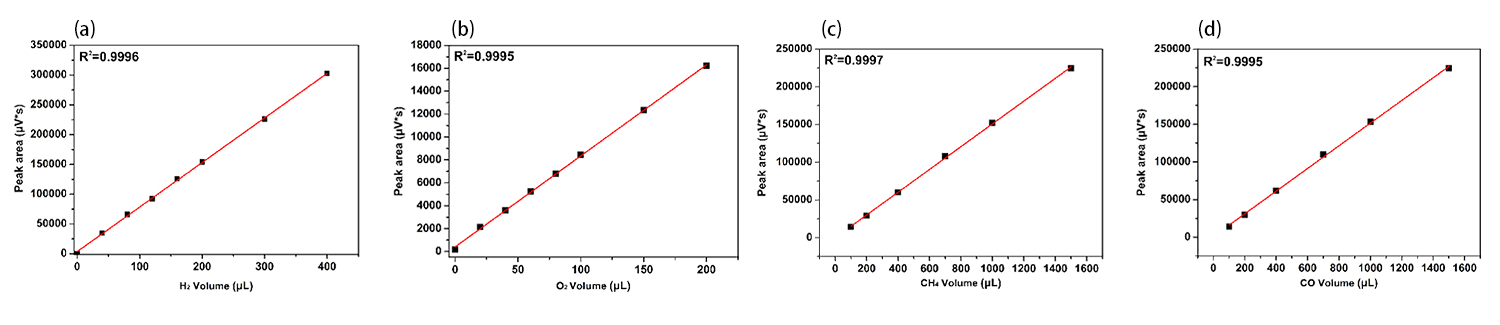

标准曲线

H₂:40~400 μL标准曲线线性回归度:0.9996;

O₂:20~200 μL标准曲线线性回归度:0.9995;

CH₄标气:100~1500 μL标准曲线线性回归度:0.9997;

CO标气:100~1500 μL标准曲线线性回归度:0.9995;

图5. H₂ O₂ CH₄ CO标准曲线

实验测试

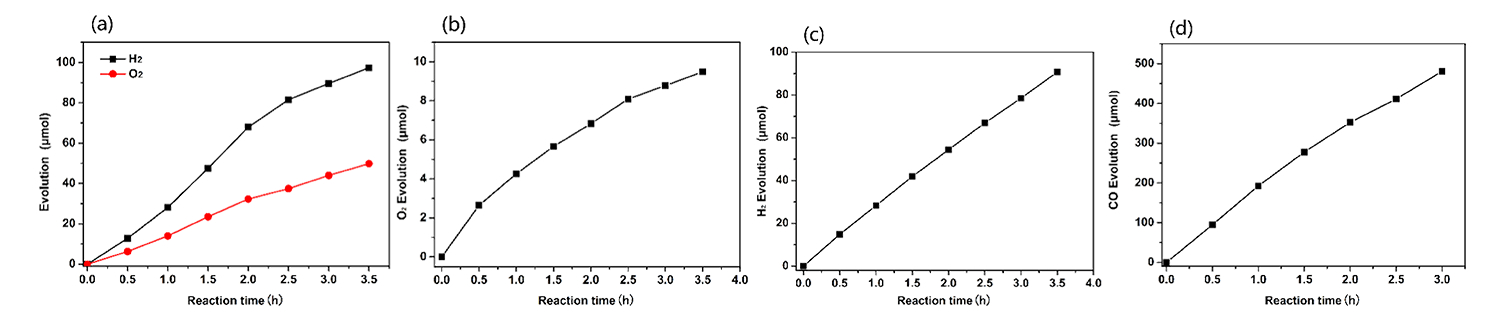

图6. 光催化全解水、产氧、产氢、CO₂还原实验结果

a)光催化全解水反应:30 mg光催化剂,60 mL H₂O,光功率密度1500 mW/cm²,Cut 420滤光片。

H₂产率:27.8 μmol/h,O₂产率:14.2 μmol/h,H₂:O₂=1.95

b)光催化产氧反应:30 mg光催化剂,60 mL H₂O,10 mM Fe(NO₃)₃,光功率密度1500 mW/cm²,Cut 420滤光片。

O₂产率:2.71 μmol/h

c)光催化产氢反应:30 mg光催化剂,50 mL H₂O,10 mL甲醇,光功率密度800 mW/cm²。

H₂产率:25.9 μmol/h

d)光催化CO₂还原反应:60 mg光催化剂,55 mL H₂O,5 mL TEOA,Pt负载量3%wt。光沉积1小时。输出波长:280 nm~780 nm,强度2000 mW/cm²。预先进CO₂至系统压力75 kPa,反应温度控制在15℃,冷凝管温度5℃。

CO产率:160 μmol/h

(a~d)Mircrosolar 300氙灯光源,反应温度15℃

(a~c)反应初始压力3.0 kPa

手机/微信:13242449659电话:0755-89355351 QQ:842471885 邮箱:842471885@qq.com

在线客服

在线客服